炭活化是制取活性炭的一个关键过程。炭活化设备有内热式和外热式回转炉。日本使用外热式较多,中国普遍使用的是内热式回转炉。外热式与内热式回转炉的主要区别在干前者高温气流与物料不直接接触,而是靠炉壁辐射加热物料,这种炉型有利干产品质量的提高,但对制造回转炉的材料有较高要求:后者则是高温烟气流直接加热物料。

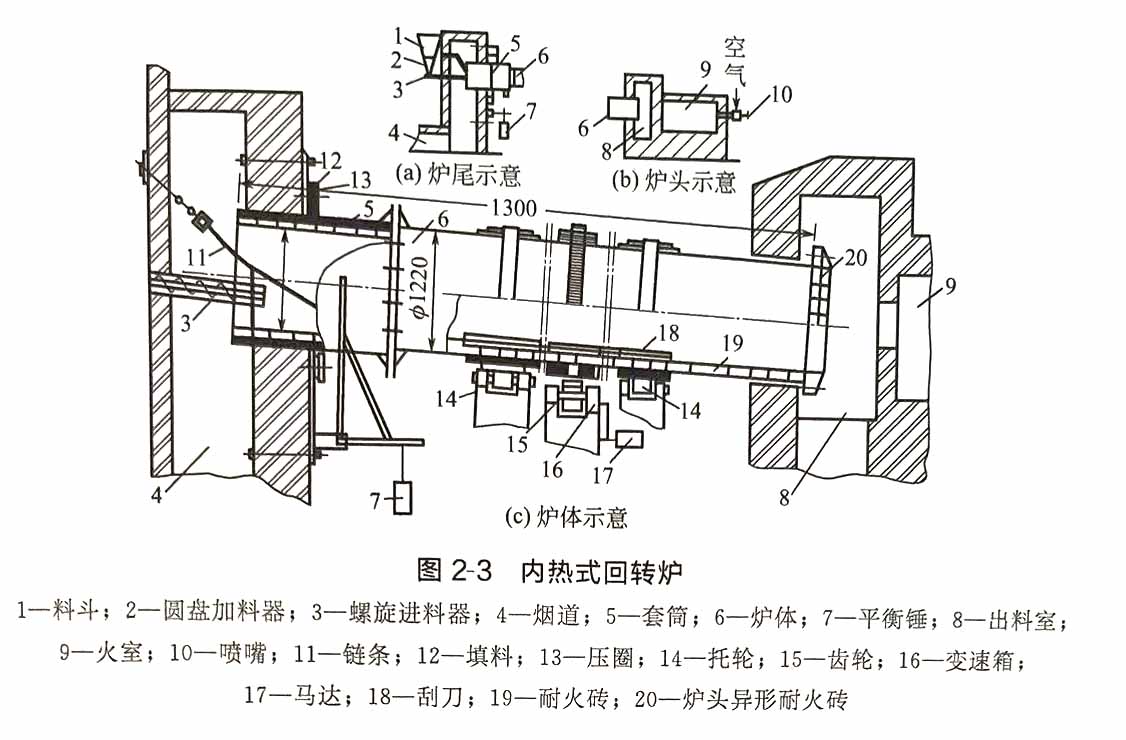

国内常用的内热式回转炉结构见图2-3。

回转炉为卧式,筒体用钢板制成,为防止物料与钢板直接接触,同时避免影响产品质量和腐蚀设备,内衬耐火砖。在中部外套大齿轮,借以推动筒体转动。两端各有一对托轮,支承筒体质量。炉头和炉尾均有密封装置,以防止气体外逸.污染操作环境。安装时须保持一定的倾斜度(一般为2°~5°).使物料能从炉尾向炉头移动。

回转炉为连续操作:炭化和活化设备是同在一个内热式回转炉内。混合后的磷唇料,由圆盘加料器和螺旋送料器送入炉尾。物料借助筒体的转动和倾斜度缓慢地向炉头移动。在炉头设有燃烧室。根据燃烧室的不同,可以燃烧原油、煤气、天然气等产生高温烟气或燃烧煤产生的高温烟气直接进入炉中,由炉头向炉尾流动。由干物料在炉内不断地翻动,可以均匀地进行炭化、活化。高温烟气在炉内与物料逆流直接接触。

活化好的物料称活化料,从炉头落入出料室,并定期取出,送往回收工序。废烟道气由进料端底的烟道进入烟肉,废烟气中含有磷酸等气体,应设法回收:以防止污染环境并有利干降低酸耗。

在炭化和活化时,必须根据活化料的落料情况很好地控制加热温度。温度太高,浪费能源:同时会增加磷酸的耗量,磷酸的蒸气压力随温度的升高而加大。这就说明,加热温度对磷酸蒸发的重要性。因此,在保证活性炭质量的前提下,应尽量隆低活化温度,这样磷酸的蒸气压小,酸耗量就低,同时也可以减少对环境的污染。

如果需要停炉时,应先停止进料,继续保持一定的炉温,待炉内物料全部排出后,方可熄火停炉。热炉在未完全冷却之前,每隔数分钟至20min转动一次筒体,防止筒体变形。开炉时,先启动转炉,再点火升温,待炉属温度升至300°℃左右,开始加料。