一般认为活性炭的加热再生过程主要有以下三个阶段:

(1)饱和活性炭的干燥阶段 一般使用过的活性炭含水率约为50%,而水的比热容大,因此需要整个热再生过程所需热量的50%才能使活性炭中的水分和部分低沸点有机物蒸发。此外干燥过程将占用再生炉容积的1/3以上。因此,为了降低再生成本,设定适当的干燥条件非常重要。

(2)吸附物质的碳化阶段 将水分和部分低沸点有机物蒸发后进一步升高温度,在350℃之内,其余低沸点有机物便可脱离除去,当温度进一步升高达到800℃,挥发性低且热稳定性相对较高的有机物则将在吸附状态下分解,最终以固定碳的形式残留于活性炭孔内。值得注意的是碳化阶段的升温速率应控制在一个合理的范围,若升温速率过快则所吸附的有机物将在短时间内大量释放,这些气体的冲击作用将在一定程度上造成颗粒活性炭的强度下降。

(3)碳化有机物的活化阶段 在800~1000℃下,使用水蒸气、二氧化碳、氧气等氧化性气体将碳化过程中部分有机物残留于活性炭孔隙内的固定碳去除,从而重新打开被堵塞的孔隙,使活性炭的吸附能力得到基本恢复:

水蒸气的活化效果优于二氧化碳,能显著恢复活性炭微孔容积。一般水蒸气用量为饱和碳质量的80%-100%;氧气的氧化性强,易造成活性炭本体过多消耗,因此较少采用,或者用空气代替。但也有报道指出氧气含量在1%-2%范围内对再生效果影响不大。

由于污水成分复杂,因此用于水处理后的活性炭孔隙内往往蓄积了多种金属及金属氧化物。这些金属杂质,尤其是Fe、Co、Ni、Cu、Mn、Pb及碱金属等对再生过程中碳的气化反应有明显加速作用,使反应更加剧烈,影响得率的同时也引入了杂质,因此必须洗涤除去。通常可以通过酸洗的方法把蓄积的金属除去。但是,用碱洗及四氯化碳萃取的方法不能除去金属。

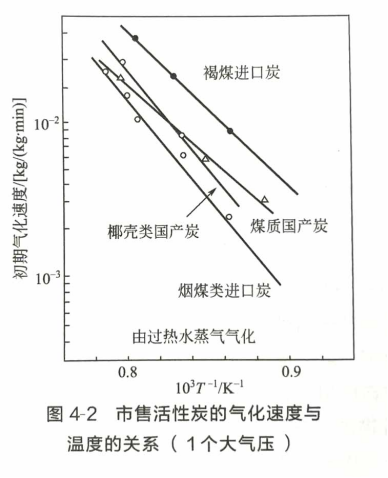

在活化过程中,需要利用碳化过程中所生成的固定碳与活性炭本身的气化反应速率的差异,有选择的使固定碳气化。图4-2为4种市售活性炭用过热水蒸气(1atm,即101.3kPa)活化时的气化速度。另外,需要严格控制活化过程的最终温度和停留时间,使活性炭的损失在5%-10%。例如对水处理用煤质活性炭用900℃的过热水蒸气活化再生时,为了使活性炭的损失低于5%,必须把滞留时间控制在8min以内。此外,为减少活性炭的物理性消耗及粉化,要注意选择合理的气流速度并控制好活性炭的装卸运输环节。